TPM是一种旨在最大程度地优化设备可用性、稳定性和效率的生产管理方法。它强调通过预防性维护、员工培训和参与以及持续改进来实现设备的高效运行。

伴随着时代的发展,设备的重要性被越来越多的企业所重要,但是值得思考的是,设备多,生产力就大吗?在订单面前能正常投用的设备有多少?我们能否驾驭设备,使得设备的效率提高?

这就需要TPM了,TPM全称“全员生产维修”,70年代起源于日本,是一种全员参与的生产维修方式,其要点在“生产维修”及“全员参与”上。

企业学习TPM,能够掌握提高设备效率的管理技术,通过全员参与提高员工的设备维修意识与技能,降低成本,提高产品质量,最终提高设备总效率的目的。

那么具体是通过什么样的方式来实现呢?

TPM是精益生产推行的重要模块,也是提升生产运营的关键环节。运行中的设备若发生故障会造成生产流程的中断,甚至引起生产线的停顿。

只有通过有效的管理,正确地操作使用设备,精心地维护保养设备,科学地维修改造设备,始终保持设备处于良好的技术状态,才能保证生产过程的连续稳定。

反之,若忽视设备管理,放松维护、检查、维修、改造将导致设备技术状态的严重劣化、带病运行,必然故障频发,生产难以为继!

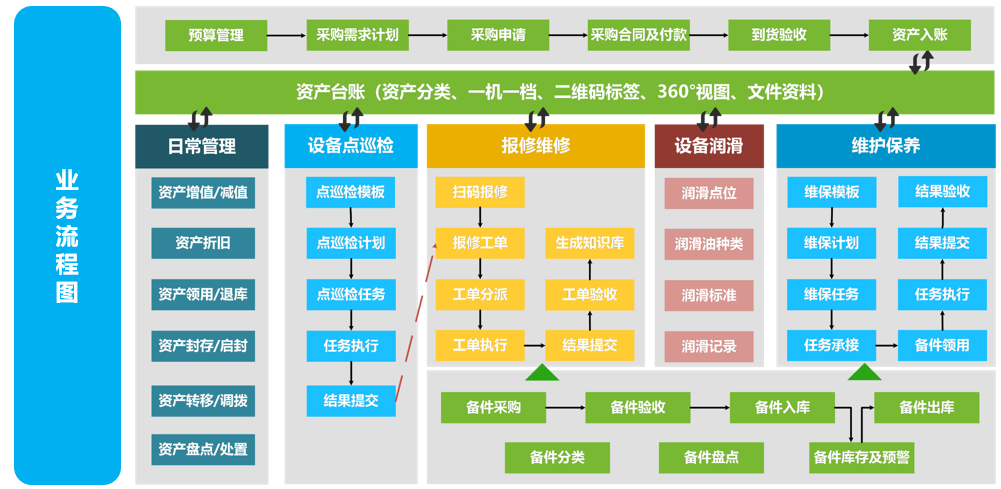

○ 设备管理系统效益 ○

预防

预防哲学是TPM的核心管理思想。在工厂管理中,要做到“预防为主,治疗为辅”。通过确立预防的条件,防患于未然。

进行日常预防、健康检查和提前治疗,从而排除物理性、心理性缺陷,排除强制劣化,消灭工厂中长期存在的慢性不良疾患,延长工厂、设备和工具的使用寿命,减少浪费的发生。

“零”目标

目标是引导企业向前发展的路标。在制定企业目标的时候,TPM要求企业一定追求“零”目标,即追求一种极限目标。

例如,追求零缺陷(ZD),就是要求企业充分发挥人的主观能动性来进行经营管理,生产者要努力使自己的产品、业务没有缺点,并向着高质量标准目标而奋斗。因此,“零”目标是管理理念的最高境界,需要我们持之以恒的去追求。

设备使用

设备管理部根据设备使用历史资料、设备相关说明、设备操作规程及设备使用情况,编制设备使用制度草案。

在设备使用过程中监督“设备使用制度”的执行情况。生产部补充完善设备使用部门编制的设备使用制度草案,形成设备使用制度,报生产总监审批。并负责“设备使用制度”的执行,并做好宣传、教育工作。

设备管理人员定期检查设备使用情况,做好点检和巡检工作。设备管理人员要在检查过程中及时发现问题,结合5S管理和TPM的就发现设备使用过程中出现的问题制定相关措施,并及时解决好出现问题。并根据生产班组提供的整改反馈编制相应报告,并存档。

设备保养

设备维修人员组织操作员工定期检查设备,落实设备检查要点,并记录设备日常使用情况。依照设备保养工作标准,设置日常保养、一级保养、二级保养,做好设备维护保养工作,维持设备的正常运转。

做好TPM管理不是一蹴而就的,要在实施的过程中不断发现问题进行改善,建立一套标准化的内容详细的规范的管理制度,让管理目视化,员工心中都有套衡量标准,评估标准一致,才能更好的促进企业发展。